この傾向は特に ガスタービン 製造分野において顕著です。ガスタービンブレードはガスタービンエンジン内の最も重要な部品の一つです。これらはエンジンの動作を改善し、スムーズに機能させます。本記事では、ガスタービンブレードの設計方法、製造材料、そして気流について議論します。また、この分野における新しい概念や改良点についても触れていきます。

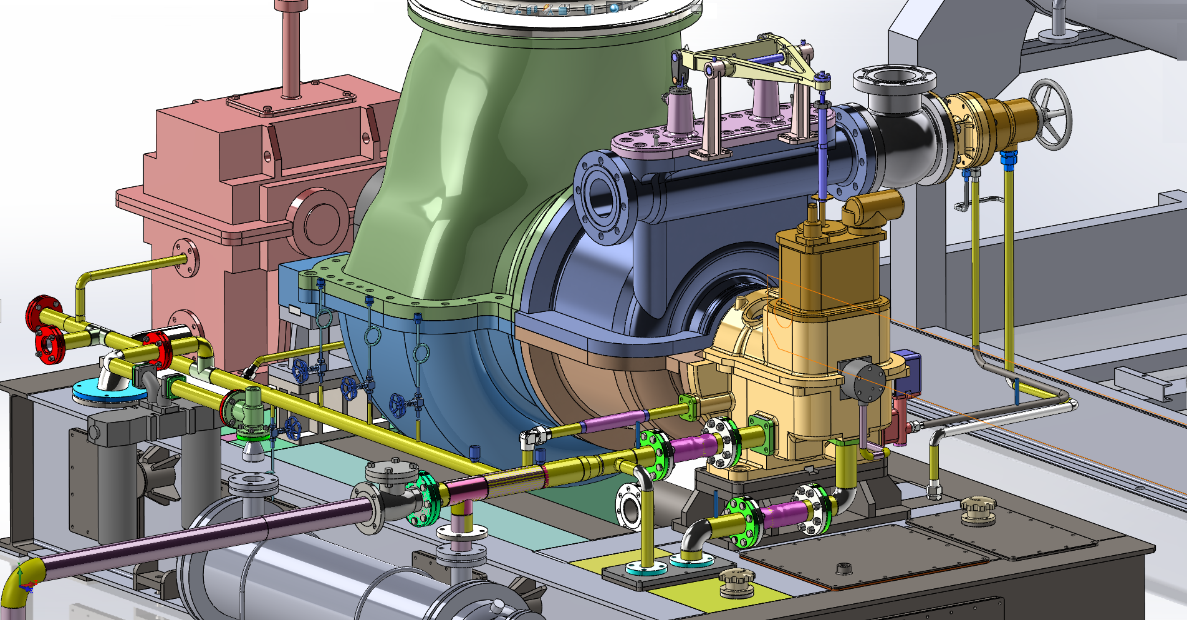

空気流れSATCOMが統合されたガスタービンエンジンです。ガスタービンブレードの位置はタービン部です。これらのブレードは、燃焼室で発生する高温のガスからエネルギーを抽出し、それを回転エネルギーに変換します。この回転エネルギーはコンプレッサーを駆動し、電力を生成します。

ガスタービンブレードの設計は、ガスタービンのパフォーマンスにおいて非常に重要な役割を果たします。ブレードの形状とサイズは、効果的で耐久性のあるものであることを確保するために細心の注意を払って設計される必要があります。多くのガスタービンは、より良い空気流れと低ドラッグを提供するため、翼型のブレードを使用しています。また、これらのブレードは高温と大きな力にさらされるため、そのような過酷な条件に耐えられる材料で作られなければなりません。

適切な材料を選択することが極めて重要です 複合サイクルガスタービン発電所 ブレードは通常、ニッケルベースのスーパーアロイやセラミック複合材料などの高温に強い高強度材料で作られています。これらの材料は非常に堅牢で、1000°Cを超える温度にも耐えられるため、ガスタービンブレードが信頼性があり長寿命であることを確保するためには適切な材料の選択が重要です。

ガスタービンのブレードはまた、空気力学に大きく依存しています。つまり、空気がどのようにブレードの周りを流れているかが重要です。ブレードの形状の目的は、損失を最小限に抑えて空気をスムーズに流すことです。一方で、滑らかな表面は抵抗を最小限に抑え、エンジンの性能を最適化します。また、ブレードの角度とねじれも、ガスの流れから可能な限り多くのエネルギーを取り出すために適切である必要があります。

ガスタービンブレードの設計における革新により、エンジン性能が向上しました。例えば、3Dプリンティング技術は、内部に独自の冷却チャネルを持つ複雑なブレード設計を製造可能にします。これにより、ブレードはより低温で動作し、寿命が保たれます。新しいコーティングと表面処理も損傷から保護し、さらに長期間使用可能になります。

東方電気公司有限公司(DTEC)は、本社を中国成都市に置き、製造拠点を四川省徳陽市と雲南省昆明市に持つ国際企業です。主に電力機器の製造、エンジニアリング・調達・建設・試運転(EPCC)、投資・金融、輸出入業務に従事しています。DTECはまた、マレーシア、タイ、フィリピンに支社や合弁会社も有しています。当社の事業範囲には、EPC、ボイラ、タービン、発電機およびその附属機器、BOP、電気および制御システム(C&I)などの火力発電関連の設備・材料の供給、太陽光発電(PV)、太陽熱発電、風力・太陽光ハイブリッド、エネルギー貯蔵システムのためのEPCおよび設備供給、発電所用の部品供給などが含まれます。

私たちのビジネスのあらゆる側面で卓越を追求し、単なる取引を超えて顧客との長期的な関係構築を優先しています。私たちは、顧客の成功が私たちの成功であると理解しており、これにより常に高品質な製品だけでなく、優れたサービスの提供にも努めています。私たちのチームは常に一歩進んだ対応を行い、積極的に課題に対処し、顧客のニーズを予測しています。オープンなコミュニケーションを促進し、フィードバックを積極的に求めていくことで、彼らの目標や期待に沿った形で行動できるよう心掛けています。この顧客主導のアプローチにより、私たちはソリューションやサポートをカスタマイズし、最終的には顧客の全体的な体験と満足度を向上させることができます。これらの強固なパートナーシップを通じて、私たちは相互の成長と成功を創出し、共に繁栄する未来へ道を切り開いていきます。

研究開発への揺るぎないコミットメントは、私たちの事業の基盤であり、急速に進化する発電技術の分野でリードし続けることを可能にしています。革新的な手法と最新の進歩に継続的に投資することで、私たちの製品が業界標準を満たすだけでなく、それを超えることを確実にします。この献身により、お客様にそのユニークな運用ニーズに合わせた最先端のソリューションを提供することができます。各カスタマイズされた製品は、最大限の価値と効率を提供するために設計されており、最終的にはお客様がプロセスを最適化し、コストを削減し、全体的な生産性を向上させるのに役立ちます。この積極的なアプローチを通じて、私たちは業界のリーダーとしての地位を強化するだけでなく、発電パートナーの持続可能な成長にも貢献しています。

私たちは、世界をリードする発電機器の製造およびサプライヤーであり、全世界のお客様にサービスを提供することに専念しています。私たちの優れた品質への取り組みは、単に製品を提供するだけにとどまりません。お客様の成功が私たちの成功につながると理解しているため、お客様のニーズや課題を最優先に考え、その運営を向上させ、成長を促進する革新的なソリューションを開発することを目指しています。業界での豊富な経験により、各顧客が最高レベルのサービスと品質を受けられるよう、カスタマイズされたサポートを提供できます。今後も事業を拡大していく中で、強固なパートナーシップを築き、持続可能な発電の未来に貢献していきます。